Раскрой металла — обязательный этап в изготовлении любых металлоконструкций. Если не рассматривать механические способы резки тонкостенного листа или профиля, то остаются два вида технологии, которым под силу разрезать заготовки большой толщины. Это термические методы и гидроабразивная резка. В статье мастер сантехник расскажет, как работает станок гидроабразивной резки.

Станок гидроабразивной резки используются в тех случаях, когда штамповкой или отливкой детали сделать невозможно или не выгодно. Он позволяет резать материалы без применения механического режущего инструмента. Материал разрезается при помощи струи воды с абразивными добавками, которая подается через форсунку под большим давлением.

Преимущества такого метода в том, что можно производить резку под любым углом, стоит лишь только настроить угол форсунки.

Станки гидроабразивной резки широко применяются в таких сферах, как:

- Машиностроение;

- Авиационная промышленность;

- Космическая сфера;

- Инструментальная промышленность;

- Военное дело;

- Обработка камней.

Гидроабразивная технология предусматривает обработку разных материалов посредством их обычного раскроя или резки фигур по контуру. Гидроабразивные станки могут резать такие материалы, как:

- Пластик;

- Металл (черный, цветной, сплав);

- Труднообрабатываемые сплавы;

- Стекло (триплекс, армированное, бронированное, стеклотекстолит и другие виды);

- Камни (искусственные и природные);

- Композиционные изделия;

- Прозрачные и пористые изделия;

- Керамическая плитка и керамогранит;

- Бетон и железобетон;

- Сэндвич-панели и сотовые конструкции.

Также станки пригодны и для резки прочих материалов, таких как поролон, полиуретан, картон, пластмасса, кожа или ткань. Однако, работая с такими мягкими материалами, абразив в станке не задействован, а резка происходит только за счет водной струи. Аналогичным образом станок используется для пищевой промышленности для резки и порционирования блюд.

Принцип работы гидроабразивного станка

Сам принцип действия заимствован у природы. Естественный аналог — это эрозия горных пород под воздействием воды. Даже струя с ускорением свободного падения, падающая с небольшой высоты, вымывает гранит и базальт. Вопрос только во времени.

Если под высоким давлением поток чистой воды в виде тонкой струи разогнать до сверхзвуковой скорости (800-1000 м/с), а затем добавить абразив, твердость которого выше, чем у стали, то получится режущий инструмент с уникальными возможностями.

По такому принципу и работает станок гидроабразивной резки, способный раскроить лист металла толщиной до 300 мм.

Суть метода заключается в способности высокоскоростной струи с абразивом «отрывать» частички материала в зоне резки, и вымывать их вместе с потоком. При этом вода, помимо функции «транспортировки», одновременно охлаждает рабочую зону, не позволяя измениться физико-химическим свойствам металла от перегрева.

Технологически схема работы выглядит так:

- Насос высокого давления с помощью труб связан с форсункой, диаметр сопла которой находится в пределах 0.1-0.4 мм;

- Вода под высоким давлением (до 6500 bar), проходя через сопло разгоняется до скорости 1000—1200 м/с и поступает в смесительную камеру;

- В эту же камеру из резервуара дозирующего устройства подается абразив (кварцевый или гранатовый песок определенной фракции);

- Рабочая смесь из воды и абразива проходит через смесительную трубку диаметром 0.6-1.2 мм на выходе рабочей головки, соприкасается с поверхностью металла и режет его.

Весь процесс не сопровожден нагреванием участка заготовки, поэтому резка считается холодной.

Конструкция станка для гидроабразивной резки

Независимо от цены и комплектации станок чаще всего включает в себя такие элементы:

- Корпус;

- Резервуар для воды от 2 квадратных метров в объеме;

- Насос, способный прокачивать жидкость от резервуара до зоны резки под высоким давлением;

- Шланги для транспортировки воды;

- Заправочная емкость и система подачи и смешивания воды с абразивом;

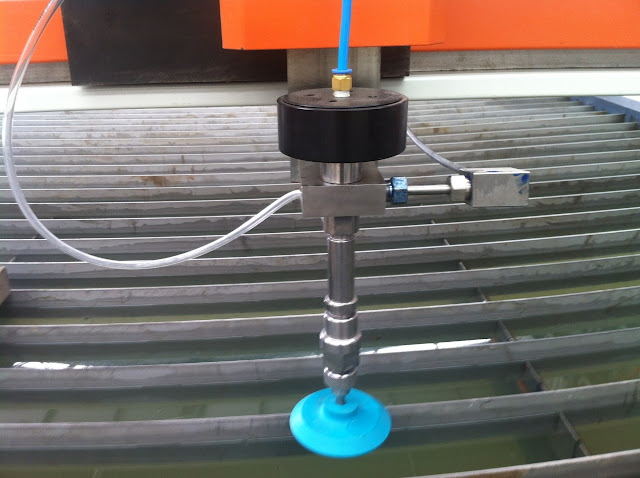

- Штуцер с форсункой в качестве водяного «резака». Его параметры регулируются посредством автоматики;

- Рабочий стол для крепления обрабатываемой заготовки, он находится в специальной ванне;

- Кожух для защиты;

- Блок автоматического управления для координации движения рабочего стала и водяного резака, способный контролировать и задавать рабочие параметры.

Некоторые части станков для гидроабразивной резки тоже имеют свои особенности.

Например, рабочая ванна, где происходит процесс резки, оснащена, в свою очередь, такими элементами, как:

- Несущими опорами из нержавейки, которые можно быстро заменить при износе;

- Быстросъемными ребрами, которые поддерживают разрезаемый материал. Их ставят на опоры;

- Системой оперативного набора и выпуска воды, что обеспечивает обработку материалов, целиком погруженных в жидкость.

А абразивный бак позволяет даже в процессе работы пополнять запасы абразивных материалов и оснащен специальными датчиками, контролирующими объемы наличия абразивов.

Эти датчики имеют такие функции:

- Проверяют количество поступающего материала при обработке;

- Помогают остановить станок, если в головку для резки попадает посторонний материал.

Насос высокого давления является ключевым узлом станка, он сжимает воду и доставляет ее в рабочую зону. А система ЧПУ позволяет управлять всеми параметрами резки в автоматическом режиме.

Также есть система поддержки постоянного зазора в виде контактного механизма, проходящего по листу, который поддерживает оптимальное расстояние между поверхностью обработки и фокусирующей трубкой. Это улучшает качество и точность резки и не позволяет трубке и поверхности столкнуться.

Угловая голова – тоже очень важный элемент конструкция гидроабразивного станка. Он нужен для следующих задач:

- Обеспечения движения режущей головки в двух плоскостях с учетом поворотов на углы наклона. Благодаря этому станком можно обрабатывать фаски, кривые поверхности;

- Обеспечения неизменности угла и высокой точности при фаске или компенсации конусности изделия;

- Сложные поверхности можно обрабатывать сразу в пяти координатах.

Дополнительные элементы станка

Если есть необходимость, гидроабразивный станок дополнительно можно оснастить ультразвуковой или лазерной системой сканирования поверхности для выявления неровностей и поддержания зазора, а также обеспечения точности резки.

Также оборудование за дополнительную цену можно дополнить прибором для удаления отработанных абразивов. Его особенности такие:

- Включает в себя бак-отстойник и насос;

- Насос применяется мембранного типа, который может быть применен в агрессивной среде;

- Бак оборудован быстросъемными разъемами для шлангов и может быть транспортирован посредством кран-балки или погрузчика.

Плюсы и минусы гидроабразивных станков для резки

Станки гидроабразивного типа имеют ряд следующих преимуществ:

- Заготовки не подвергаются термической обработке, что исключает температурную деформацию, пригорание или оплавление поверхности на кромках, также нет выгорания легирующих частей сплавов;

- В отличие от других способов обработки, потерей материала при гидроабразивной резке значительно меньше;

- Возможность обрабатывать огромное количество материалов разной толщины;

- Высококачественная резка, которая не нуждается в последующей обработке;

- Высокая точность работы;

- возможность создания разносложного контура обработки изделий;

- Возможность пакетной резки материалов из тонких листов, что повышает производительность работы, в частности, за счет сокращения протяженности холостых проходов головки для резки;

- Обработка не предусматривает сильную механическую нагрузку на изделие, что почти исключает механическую деформацию или искажение хрупких материалов. Вы экономите на крепежах для тонкостенных деталей;

- Технология экологически чистая и не допускает выделения вредного газа, дыма, окалин, стружки и т. д.;

- Отсутствие традиционного инструмента для резки, который нужно периодически восстанавливать и менять;

- Работа режущего инструмента зависит от закачки воды и пополнения абразива.

Однако гидроабразивные станки имеют и ряд недостатков:

- Ресурс режущей головки и некоторых комплектующих ограничен;

- Малая скорость обработки стали из тонкого листа;

- Высокая цена абразивов;

- Создание условий для появления коррозии;

- Еще один недостаток станков для резки гидроабразивного типа – это их высокая цена, пока что недоступная для широкого потребителя.

Популярные производители гидроабразивных станков и цены на них

Наиболее популярные компании-производители, присутствующие на российском рынке – это:

- OMAX (США);

- Jet Edge (США);

- PTV (Чехия);

- Resato (Голландия);

- Bystronic (Швейцария);

- Caretta Technology (Италия);

- ALICO (Финляндия).

Средняя рыночная цена оборудования данных марок составляет порядка 250 тысяч евро.

Кроме того, есть еще несколько компаний-производителей комплектующих и расходников для станков гидроабразивного типа, среди них:

- AccuStream (США);

- UHDE (Германия);

- Thueringer (Германия);

- BHDT (Австрия).

В ассортименте этих компаний также представлены системы для режущих головок, трубки для подачи абразива, сверхмощные насосы и другие комплектующие для систем.

Естественно, что высокая цена отчасти обусловлена тем, что продукция является импортной. Что же касается отечественного производителя, который занимается сборкой и продажей станков для резки гидроабразивного типа, то тут стоит упомянуть компанию «Дельта-Интех». Цена продукции будет несколько ниже зарубежных аналогов, а вот детали и комплектующие для сборки станков используются как зарубежные, так и российские.

Чаще всего гидроабразивные станки используются для промышленных целей. Хотя их универсальность позволяет их применять и для бытовых нужд для обработки металлических поверхностей, но цена агрегата такова, что это пока редко практикуется. Возможно, со временем, ситуация изменится, и гидроабразивная технология станет применяться более широко.

Видео

В сюжете - Технология гидроабразивной резки

В сюжете - Гидроабразивная резка 3D

В сюжете - Гидроабразивная резка стекла

В продолжение темы посмотрите также наш обзор Пескоструйная насадка для Karcher

Интересное оборудование и инфа супер.

ОтветитьУдалитьБуду знать, спасибо.

ОтветитьУдалить