Начинающие сварщики часто задаются вопросом: «Зачем вообще нужны другие комплектующие, если есть полуавтомат, выполняющий быструю и качественную сварку с помощью обычной проволоки и газа?». Да, для любительской и профессиональной сварки часто используют полуавтоматическое сварочное оборудование. В таких аппаратах проволока подается непрерывно, поэтому швы получаются прочными и долговечными. Нет необходимости постоянно менять электрод, если нужно сварить длинный шов или наплавить много металла. При этом качество сварочных работ на голову выше, чем работа с электродами. Однако, есть одно «но».

Сварка с помощью полуавтомата требует наличия газового баллона, вес которого достигает 80 килограмм. Если вы работаете на улице или вынуждены постоянно перемещаться с места на место во время сварки, то связка полуавтомат + газовый баллон значительно усложняет задачу. Эта проблема решается с помощью газового шланга, но он стоит недешево. Альтернативой является порошковая сварка (FCAW), имитирующая работу в среде защитных газов, при этом газовый баллон не требуется. В статье мастер сантехник расскажет, что это, как это работает, и каковы преимущества и недостатки сварки порошковыми проволокой.

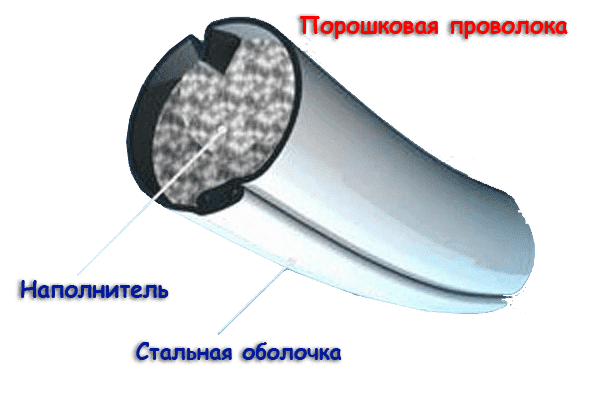

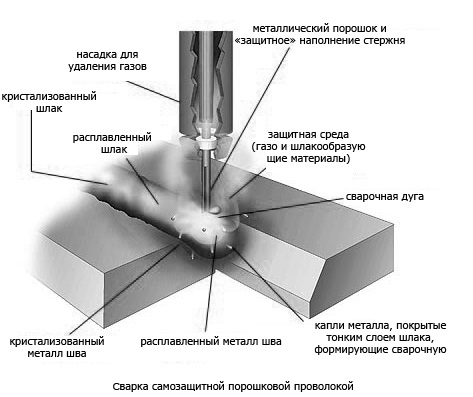

Сварка порошковой самозащитной проволокой — это способ механизированной сварки, при котором защита и легирование металла шва производится за счет шихты, помещенной в самой проволоке, состоящей из стальной оболочки и неметаллического сердечника.

Входящие в состав сердечника проволок компоненты при нагреве в сварочной дуге создают необходимую шлаковую и газовую защиту расплавленного металла. Порошковые проволоки позволяют в широких пределах варьировать своим составом и свойствами, ввиду чего сфера их применения практически не имеет ограничений.

Сварка самозащитной порошковой проволокой востребована в труднодоступных местах. Это могут быть высотные работы или в тоннелях под землей. Небольшой полуавтомат можно повесить на плече, а для выполнения сварки необходима только розетка с 220V. Благодаря такой компактности эта технология широко применяется на строительных площадках и монтажных работах. Сборка и сварка металлических конструкций таким способом производится очень быстро.

Проволока широко используется благодаря разнообразию диаметров, минимальное значение которого начинается от 0,8 мм и заканчивается на 2,4 мм. Это позволяет сваривать как тонкие листы стали, с толщиной стенки 1,2 мм, так и толстые стороны до 7-10 мм. Этим способом можно работать с углеродистой сталью, оцинкованным железом и нержавейкой. Для этого важно правильно выбирать материал самой проволоки и вид внутреннего наполнителя.

Преимущества и недостатки порошковой проволоки

Сварочный процесс с использованием непрерывной подачи самозащитной проволоки отличается несколькими достоинствами:

- Нет необходимости в баллоне с газом;

- Легкая транспортировка оборудования на рабочее место;

- Возможность производить сварку в труднодоступных местах (на крыше, в тоннеле);

- Высокая скорость работ по сравнению с покрытыми электродами;

- Малая чувствительность дуги к ветру и сквознякам.

Но этот вид сварки имеет и недостатки. Один из них — высокая стоимость расходных элементов. Покупать ее ради экономии на газе не стоит. Оправдывает себя самозащитная проволока только в труднодоступных местах. Еще одним недостатком является плохое качество швов по сравнению с полуавтоматом, которым варили в среде инертного газа. Не годится этот вид сварки и для соединения труб под давление.

Подробные сведения о составе порошковых проволок

Проволока с собственной защитой изготавливается уже более полувека, а впервые она была выпущена на заводе, принадлежащем фирме "Линкольн Электрик".

Проволока для полуавтомата состоит из:

- Специального наполнителя (его называют сердечником);

- Оболочки.

Под оболочкой понимают ленту (холоднокатаную), изготовленную из мягкой неполированной стали с малым содержанием углерода. По ширине и толщине такая лента может иметь различные размеры, которые устанавливаются тем, какой диаметр должен быть у готовой оболочки. Как правило, толщина ленты находится в пределах 0,2–0,8 миллиметров. Поставляют интересующую нас ленту в кругах либо рулонах, причем сверху на материал наносится консервационный смазочный состав, который затем снимают (удаляя попутно все загрязнения) ультразвуковым или механическим способом.

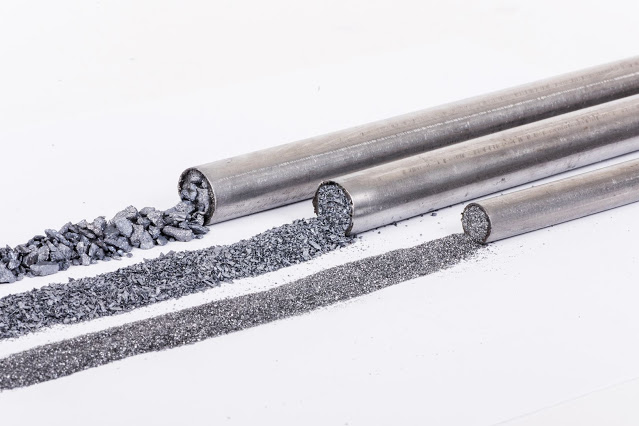

Сердечник проволоки – это комбинация разнообразных ферросплавов, руд, минералов, металлов и иных элементов, которые обеспечивают получение швов с заданными эксплуатационными параметрами, а также устойчивое и стабильное осуществление сварочной (наплавочной) процедуры.

Все элементы, входящие в сердечник, подразделяют на следующие виды добавок:

- Раскисляющие. Под такими компонентами понимают металлы с повышенным сродством к кислороду (то есть активные), которые вносятся в сердечник как порошки и ферросплавы.

- Стабилизирующие. Элементы с небольшим ионизирующим потенциалом, за счет которых при разных сварочных режимах обеспечивается устойчивая электродуга.

- Газообразующие: древесная мука, целлюлоза (органические), кальцинированная сода, мрамор (металлы щелочного-земельного ряда и щелочные карбонаты). Они нужны для того, чтобы в сварочной области образовывалась газовая фаза, которая предохраняет металл в жидком виде от водорода и азота, а также с целью вытеснения с поверхности ванны воздуха.

- Легирующие: порошок никеля, хрома, феррованадий, феррохром и другие. Легирующие компоненты придают нужные характеристики металлу шва.

- Шлакообразующие: оксиды металлов щелочного ряда, магнезит, алюмосиликаты, кремнезем, фториды, другие руды и минералы или их сочетания.

- Специальные. Чаще всего вводится железо в виде порошка, которое выполняет задачу по дополнительному влиянию на наплавочный или сварочный процесс.

Стоит сказать, что по виду наполнителя порошковая проволока для полуавтомата причисляется к одному из пяти типов. Они бывают: рутил-флюоритными, флюоритными, рутил-органическими, рутиловыми и карбонатно-флюоритные. Чаще всего применяются изделия с серденчиками последнего из перечисленных типов.

Принципы классификации порошковых проволок для сварки

Классификация таких изделий производится по:

- Типу сердечника;

- Возможности выполнения работ в разных положениях сварочного электрода;

- Основному назначению;

- Механическим характеристикам;

- Варианту используемой защиты.

Самой значимой признается классификация по механическим характеристикам соединения и металла шва, так как она позволяет четко установить целесообразность применения проволоки конкретной марки для сваривания заданного изделия или конструкции. Принцип такой классификации базируется на вычислении двух требуемых показателей для металла шва – ударной вязкости и сопротивления разрыву, которые определяются при проведении исследований стандартных образцов.

По пространственному положению сварочного процесса проволоки делят на те, которые используются:

- В любых положениях (маркировка – "Т");

- Для сварки вертикальных ("Ву") и горизонтальных ("Вх") швов;

- В нижнем, вертикальном и горизонтальном положении ("В");

- В горизонтальном и нижнем положении на вертикальной плоскости ("Н").

Также широко распространена классификация порошковой проволоки для полуавтомата по ее типу:

- Самозащитная (ПС);

- Требующая добавочной защиты сварочной ванны (ПГ).

При использовании ПГ-проволоки ванну дополнительно предохраняют флюсом либо смесью газов. А вот ПС-изделия можно применять без всех этих ухищрений, усложняющих сварочный процесс. Когда эксплуатируется самозащитная проволока, ванна предохраняется за счет расплавления и диссоциации шлако- и газообразующих материалов, имеющихся в проволочном электроде.

Особенности производства порошковой проволоки

Изготовление порошковой проволоки для полуавтомата осуществляется в четыре этапа. Сначала подготавливается шихта и стальная лента, затем производится формирование профиля и последующая навалка на него шихты. За этими операциями следует операция волочения. На финальной стадии выполняют контроль качества полученного изделия.

Ленту подготавливают так:

- Берут рулон стального материала (его ширина обычно варьируется в пределах 10–15 сантиметров);

- Разрезают заготовку на спецагрегате на требуемые по ширине полосы;

- Наматывают получившиеся полосы на кассеты (при этом сразу выполняется и удаление с полосок влаги, остатков смазки);

- По определенной рецептуре подготавливают шихту, а затем направляют ее в виде однородной композиции на волочильный стан (к его засыпному механизму).

На следующем этапе производства порошковой проволоки шихту засыпают на ленту (процесс производится в особых формующих емкостях), из получившейся смеси формуют профиль (круглый), который начинают протягивать на волочильных барабанных агрегатах. Причем таких агрегатов имеется шесть. На каждом последующем сечение исходной заготовки уменьшается на заданную величину. В результате, на финальном барабане проволока получает требуемый по техусловиям диаметр. Заметим, что для снижения себестоимости готовой продукции и повышения уровня ее производительности процесс волочения ведется на достаточно больших скоростях (не менее 300 метров в минуту).

Под контролем проволоки после волочильного оборудования подразумевают, прежде всего, расчет особого коэффициента, который является отношением веса шихты на единицу длины проволоки к общему весу изделия. Данную величину называют коэффициентом заполнения. Для разных марок порошковой проволоки он свой (варьируется от 25 до 40 процентов). Кроме этого, проволока проходит обследование на механические показатели наплавленного металла и на свои сварочно-технологические характеристики.

Описание популярных марок порошковых проволочных изделий

Многие сварочные работы на строительных объектах выполняются вертикальными швами. Для проведения подобных мероприятий предназначены изделия ПП-АН11 и ПП-АН7. Производство порошковой проволоки данных марок осуществляется из стальной ленты 0,18 миллиметров (толщина заготовки).

В шихту для АН7 и АН11 добавляют элементы, которые дают возможность получать быстро кристаллизующийся шлак. Он помогает сварочной ванне держаться в вертикальной плоскости достаточно долгое время, вплоть до полного завтердевания шва. При использовании описываемых марок ПП рекомендуется подавать ее со скоростью около 120 метров в час, применяя сварочный ток в пределах от 130 до 170 ампер.

Проволоки ПП-АН19 и ПП-АН24 по многим технологическим особенностям идентичны изделиям, рассмотренным выше. Но АН19 и АН24 дают больше шлака, что улучшает защиту сварочной зоны (правда, при этом сама сварка становится более трудной для исполнителя). За счет "излишков" шлаковой массы такие проволоки гарантируют стабильные механические показатели соединения. Обычно их применяют для сварки конструкций, в которых шов меняет свое расположение от потолочного до нижнего (например, в трубопроводах).

Стыки различных трубопроводов также нередко завариваются проволокой марки ППТ-7. Делают ее из ленты 0,3 миллиметра. В шлаке такого электрода имеется двуокись циркония, которая прекрасно защищает от поступления азота сварочную зону. При использовании ППТ-7 сварные соединения характеризуются отсутствием чешуек на шве, характерным блеском и уникальной гладкостью. По рекомендуемым режимам выполнения сварочных мероприятий эта проволока похожа на ПП-2ДСК, которая создана для работы в нижнем положении.

ПП-2ДСК применяется на токе от 200 до 450 ампер, подается она со скоростью до 337 метров в час (минимум – 100 метров), а на электродуге присутствует напряжение от 23 до 31 вольт. Особенность шихты для этого изделия состоит в наличии в ней большого количества (свыше 50 процентов) плавикового шпата, а также алюминиевого порошка. За счет такого состава шлак после сварки можно без малейших затруднений удалить со шва.

Для сварки в автоматическом режиме в большинстве случаев применяется ПП-2ВДСК, которая имеет сложную шихтовую композицию, направленную на то, чтобы шлак, формирующийся при плавлении проволоки, помогал максимально полно удалять нитридные и оксидные соединения из жидкого металла. Это очень важно, так как именно в них в связанном состоянии находится кислород и азот воздуха. Основным компонентом шихты для ПП-2ВДСК является никель.

Видео

В сюжете - Сварка полуавтоматом без газа

В сюжете - Какую порошковую проволоку купить

В сюжете - Плюсы и минусы работы с порошковой проволокой

В сюжете - Как заправить порошковую проволоку в полуавтомат

В продолжение темы посмотрите также наш обзор Сварка алюминия полуавтоматом — особенности, требования к оборудованию, технология

Полезная информация.

ОтветитьУдалитьСпасибо за инфу.

ОтветитьУдалить