Запорная арматура – это краны, задвижки, затворы и вентили, применяемые в коммунальных и промышленных трубопроводных системах. Срок службы этих устройств измеряется в десятках лет, надежность каждого изделия проверяют на предприятии с помощью испытательных стендов. Тем не менее, ситуации выхода из строя не исключены. Причины неисправностей: ошибки на производстве, неправильное хранение, транспортировка или нарушение правил монтажа. В работе трубопроводов возможны сбои, кроме этого устройство может выйти из строя из-за высокой степени износа. В статье мастер сантехник рассмотрит дефекты запорной арматуры.

Ежегодно в трубопроводных сетях проводят ревизию в целях профилактики или подготовки к отопительному сезону. В промышленных отраслях проверка проходит по стандартам, и частотность зависит от агрессивности среды, в которой используются трубы.

Тесты деталей производятся:

- Заводчиком на финальном этапе производства;

- Перед монтажом в систему трубопровода;

- После установки;

- После устранения аварий;

- На плановом осмотре.

Классификация неисправностей, приведших к отказу системы:

- Производственные. Брак во время изготовления и сборки деталей, возникающий при плохом техническом контроле;

- Конструкционные. При проектировании трубопроводной системы. Параметры безопасности арматуры при установке регулируются ГОСТ Р 63672-2009;

- Эксплуатационные. Использовать деталь необходимо строго по техническим правилам, прописанным в документации.

Есть несколько пунктов, которые позволяют произвести проверку запорной арматуры. После прохождения всех этапов составляется акт ревизия.

Дефектация проходит по таким этапам:

- Визуально осматривается арматура на предмет царапин, сколов, трещин, качество резьбы;

- Проверяется плавность хода. Мелом делают метки, затем поворачивают затвор на 1/4 оборота. Если все работает нормально, мел должен смазываться равномерно;

- Проверяют наличие всех частей конструкции согласно спецификациям и чертежам;

- Если арматура новая, с нее стирают смазку;

- Устраняются загрязнения;

- Проводят гидравлические испытания в разных положениях.

Что означает отказ запорной арматуры

Под отказом понимают неисправность, которая случилась в элементах конструкции. При отказе невозможно использовать систему, требуется ремонт, либо полная замена деталей.

Типы отказов:

- Полный - протечки, при которых нельзя регулировать положение клапана;

- Частичный - потеря герметичности и плавности хода.

Запорная арматура изнашивается постоянно, детали подвергаются коррозии. Резина при постоянном контакте со средой трубопровода становится тоньше, менее эластичной. Также частой причиной выхода из строя арматуры является непрерывный контакт с высокой температурой.

Самые опасные неисправности - это разрывы корпуса и трещины в стали. Они появляются из-за повышенного давления или же коррозии. Также частая причина - это человеческий фактор.

Каждая пятая авария связана с отказом арматуры, как в технических отраслях, так и в коммунальных службах.

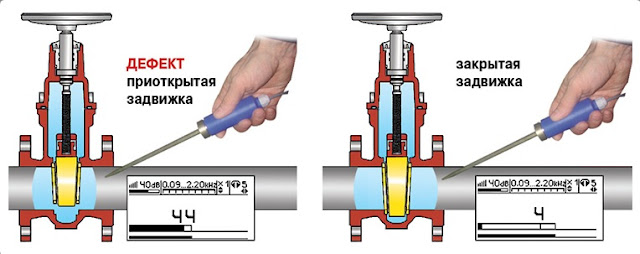

Неисправность задвижек и способы их устранения

Запорное изделие - это конус или два диска. Затвор ограничивает поток при работе маховика, когда поворачивается шпиндель. Таким образом, образуется герметичность с уплотнительными седлами, которые располагаются с двух сторон.

Основные неисправности задвижек:

- Потеря герметичности. Из-за длительного использования или засорения уплотнителей, оседания в нижней части трубы смол, осадков задвижка может пропускать рабочую среду. Механизм разбирают, чистят, проводят осмотр и при необходимости заменяют уплотнения. Если проблемы возникли с маховиком, а точнее, с малым усилием, то его увеличивают. Если отошли кольца - их необходимо поставить на место и заложить проволокой из свинца или набивкой из асбеста;

- Протечки между крышкой и корпусом. В этой ситуации вероятней всего повреждено уплотнение или плохо были затянуты болты;

- Через сальник проходит рабочая среда трубопровода. Частая причина - это плохая набивка или некорректно подобранный материал для сальника. Реже это говорит о потери цилиндричности шпинделя;

- Затвор передвигается с задержками. Сильные загрязнения, недостаточная смазка деталей или поломка клина - частые причины неисправности. Чтобы справиться с этой проблемой, нужно полностью разобрать механизм и почистить его;

- При повороте маховика ничего не происходит. Если шпиндель не двигается, то маховик демонтируют, делают новые грани или же полностью заменяют деталь;

- Трещины в корпусе. Из-за высокого давления и высоких температур зачастую происходит разрывы корпуса. Бывает, что такая проблема появляется вследствие производственного брака. Восстановить корпус можно только при помощи сварки. Чтобы избежать разрывы или минимизировать риски, необходимо равномерно затягивать болты, снизить давление, хорошо изолировать задвижки и правильно их транспортировать.

Запорная арматура - это целая конструкция из множества деталей, износ которых происходит неравномерно и зависит от нагрузки на ту или иную часть. После ремонтных работ на одной из деталей проверяется работоспособность всей конструкции, а также степень герметичности системы. Финальным этапом в устранении поломки являются гидравлические испытания.

Видео

В сюжете - Техническое обслуживание и ремонт запорной арматуры

В продолжение темы посмотрите также наш обзор Отличия чугунных и стальных задвижек

Интересная инфа спасибо.

ОтветитьУдалитьЛюбопытная информация, спасибо.

ОтветитьУдалить